公司名称天津迈讯科智能技术有限公司

配套附件电脑、手机、APP

语言版本多语言

软件形式定制安装

软件名称数字化车间

对于数字化车间建设,我们可以参考德国工业4.0中对“智能工厂”的定义:研究智能化生产系统及过程,以及网络化分布式生产设施的实现。前半句“智能化生产系统及过程”,指除了包括智能化的机床、机器人等生产设施以外,还包括对生产过程的智巧化管控,站在信息化的角度,就是智巧化的MES制造执行系统。而后半句:“以及网络分布式生产设施的实现”,是指将生产所用的生产设备与设施(如机床、热处理设备、机器人、AGV、测量测试设备等各种数字化设备),进行互联互通、智巧化的管理,实现信息化系统与物理系统的深度融合。目前很多企业实施的设备物联网(包括传统的DNC/MDC功能)是其重要的表现形式。

数字化车间”,是企业已经熟悉和常用的基本术语,其中“数字化”的内涵包括但是并不限于数字化本身,而是将数字化、网络化要素集成为一体并在内涵上有所扩大的“数字化”概念,其基本含义与德国工业4.0中的“Smart(智巧)”相对应,与中国工程院提出“数字化网络化”的智能制造二范式相对应。本文以下凡是提及“数字化车间”之处,皆采用该术语内涵。

智能制造,精益生产的有效使能手段

经过几十年的发展,精益生产已经成为制造业的重要思想。在技术快速进步的今天,智能制造又可以很好地促进精益生产的落地与进一步发展。

传统精益生产目视管理有很多很有效的手段和方法,比如5S管理、安灯、标准作业三票、可视化看板等方法。这些方法可以直观地提示发生问题的区域、工位、或是机台、材料等信息,但是要深究问题的根本原因还需要大量的观察与分析,当变异的条件发生变化时,会给分析带来很多困难。

而智能制造以数字化、网络化、智能化等新技术、新手段就可以较容易地解决这些问题。比如:

识别浪费是精益改善的重要组成部分,除了传统的精益手法,通过设备物联网系统采集设备稼动率、待机原因等,能够准确地识别出设备利用等方面的浪费;通过MES系统对物料、工具等进行精益化库存管理,可以明显地减少库存的浪费;通过APS排产优化生产计划,可以减少人员与设备等待的浪费等等。

实现流的生产、均衡化生产是个不断改善的过程,但在离散制造车间,生产设备动辄上百台、工序上千上万项,如何保证这些工序在不同设备上生产的均衡化、流动化?如果只靠人的经验很难实现这种生产方式,很容易造成设备忙闲不均,造成工序的等待或停滞。通过APS排产以及生产过程协同管理等信息化手段,就可以有效解决这些问题,有助于实现产品“流”的生产及生产的均衡化。

品质改善的目的是确保输出产品品质一致。但由于生产条件各种变化,比如设备故障、热处理温度、磨损等,都可能导致产品质量不稳定。通过设备状态、工艺参数、磨损等的实时,就可以快速发现问题,保生产过程的受控,有效地提升产品品质。

作为重要的使能手段,智能制造不仅可以有助于精益生产的落地,还可以促进精益生产的进一步发展。

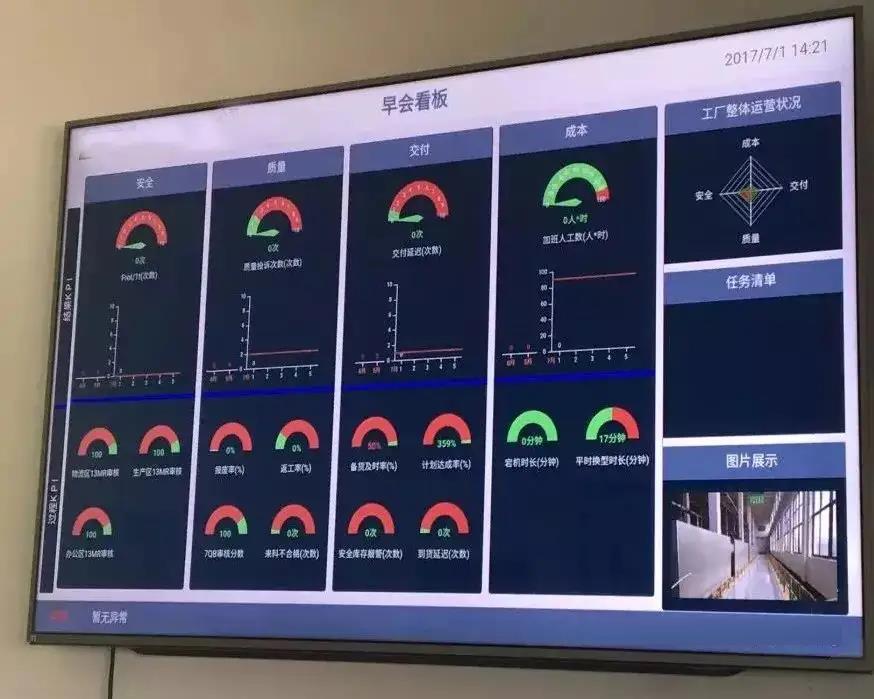

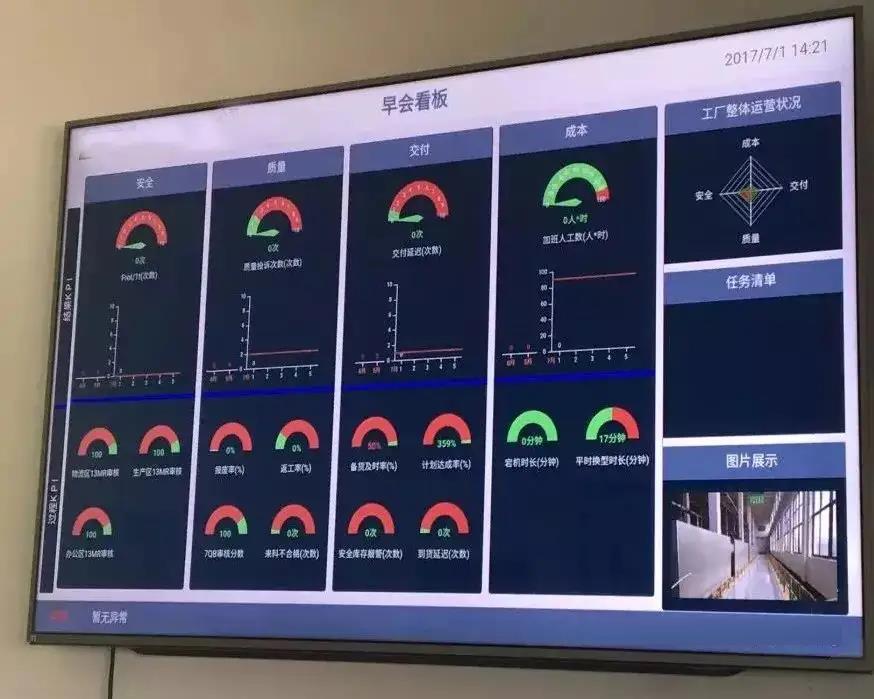

看板(Kanban)是精益生产中传递信号与控制生产的工具,分传送看板和生产看板两种。传统的看板大多以卡片、纸张等形式存在,通常以手动方式进行填写。但在智能制造进程中,这些数据可以通过MES等信息化系统在电子屏等数字化终端上实时显示,具有强的实时性与自动性。

知识内建与管理也是精益生产中的重要理念。在精益运行良好的企业,都非常重视对知识的管理与传承。以前主要是靠师傅言传身教、标准作业文件与流程制度等传统方式,存在学习时间长、可复制性差等缺点。通过数字化、网络化、智能化等智能制造新技术、新手段,可以将知识体现在流程与系统中,隐性知识显性化,对知识的沉淀、传承、挖掘、使用都具有重要的促进作用。

目前,大众所熟知的精益生产管理方法与实现手段总结于上世纪八十年代,带有明显的时代特征。但事实上,如果现在重新去研究今天的丰田汽车,就会发现其实现方式已经发生了的改变,体现了自动化、数字化、网络化、智能化等很多技术成果。因此,精益生产的理念与手段也应该随着智能制造的发展而发展。

数字化车间实施效果

通过成功实施数字化车间系统,企业在车间管理方面将会有质的提升,为企业智能化转型升级奠定良好的基础。

1) 设备互联,“哑设备”聪明起来

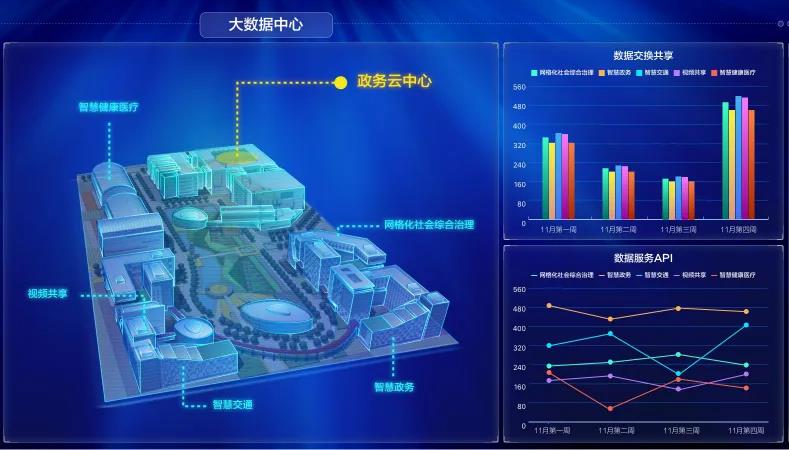

通过设备的互联互通,将车间的数控机床、热处理设备、机器人等数字化设备实现程序网络通讯、数据远程采集、程序集中管理、大数据分析、可视化展现、智能化决策支持,将设备由以前的单机工作模式,升级为数字化、网络化、智能化的管理模式。

2) 协同生产,让设备地运转

通过系统中的计划、排产、派工、物料、质量、决策等模块,以信息化系统为手段,实现各种信息的共享与协同,做到车间层面化计划、精益化生产、可视化展现、精细化管理,将以前串行生产转变为并行的协同生产模式,实现“一个流”的生产,工件转移到设备前,加工程序等技术文档、工装夹具等生产资源已经全部准备就绪,大大减少设备的各种等待时间,可明显提升设备生产效率,降低生产成本,提高客户满意度。

3) 虚实融合,数据在流动中增值

改变传统的制造模式,做到虚拟世界与物理世界深度融合,虚实映射、相互促进。车间各岗位、各设备都融于整个信息化系统,以数据有序流动为特征,以高质生产为,人、机、料、法、环、测各环节相互融合,基于数字化、网络化、智能化的管理系统,使管理者能做到“看得见,说得清,做得对”,实现了生产过程的“Smart”,即敏捷、、高质、、、协同的智巧化生产与服务模式。

4) 智能制造,降本提质增效是标尺

http://www.mxktech.cn